Altoforno

Produzione della ghisa nell'altoforno

La produzione industriale della ghisa (insieme a quella degli acciai) costituisce la più importante delle industrie metallurgiche (siderurgia).

La produzione della ghisa avviene nell'altoforno.

L'altoforno è costituito da una torre di materiale refrattario rivestita esternamente di acciaio la cui altezza può superare i 40 metri ed il cui diametro, nel punto di massima larghezza (ventre), è di circa 10 metri.

Gli altoforni hanno funzionamento continuo (possono restare accesi anche per anni) ed uno di essi, di medie dimensioni, produce circa 2500 tonnellate di ghisa nelle ventiquattro ore (circa 1,5 tonnellate per m3 di volume dell'altoforno).

Nell'altoforno avviene la riduzione mediante carbon coke di un minerale ferroso: si ottiene ferro impuro contenente carbonio (circa 4%) ed altre impurezze (principalmente S, P, Si, Mn, complessivamente 3% circa).

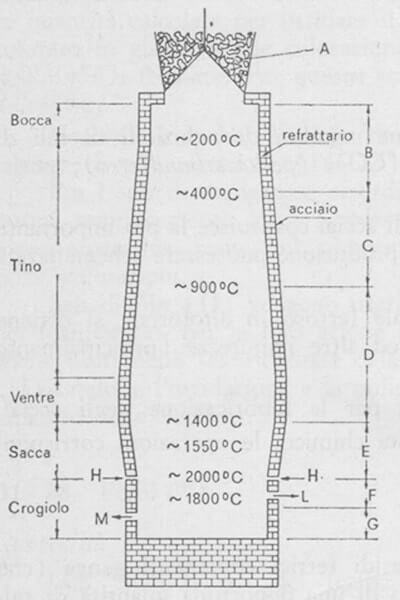

Sezione di un altoforno

Nella figura seguente è rappresentata la sezione longitudinale di un altoforno:

Sezione di un altoforno: A) campana di caricamento ; B) zona di preriscaldamento e di deumidificazione , C) e D) zone delle riduzioni , E) zona di fusione , F) zona di combustione del coke , G) zona di separazione scoria-ghisa , H) ingresso del vento caldo (circa 1100 °C) , L) fuoriuscita della scoria fusa , M) fuoriuscita discontinua (colata) della ghisa fusa.

Il minerale di ferro (Fe2O3 - ematite, Fe3O4 - magnetite, FeOOH - limonite) costituito da ossidi ferrici contenenti ganga (che nel nostro caso supponiamo silicea) addizionato di una opportuna quantità di calcare, viene introdotto nell'altoforno (dalla campana di caricamento) assieme al coke che ha il doppio compito di produrre calore e di operare la riduzione.

Nella parte bassa dell'altoforno, che è riempito con strati alternati di minerale ferroso, di calcare e di coke, arriva in quantità opportuna aria riscaldata (vento caldo) a 1000-1100°C, arricchita di ossigeno, che provoca la combustione del coke, con formazione di CO (monossido di carbonio), portando la temperatura della zona a valori prossimi ai 2000°C:

C + ½ O2 → CO + 110,5 kJ

Il gas ad alta temperatura (costituito essenzialmente da CO e dall'N2 dell'aria) sale lungo l'altoforno, riscalda la massa, ed il CO riduce l'ossido di ferro secondo la reazione (di riduzione indiretta).

Fe2O3 + 3 CO → 2 Fe + 3 CO2

La riduzione degli ossidi di ferro è meno semplice di quanto appaia dalla reazione precedente, ed avviene per stadi, secondo varie reazioni:

3 Fe2O3 + CO → 2 Fe3O4 + CO2

2 Fe3O4 + 2 CO → 6 FeO + 2 CO2

6 FeO + 6 CO → 6 Fe + 6 CO2

- - - - - - - - - - - - -

3 Fe2O3 + 9 CO → 6 Fe + 9 CO2

Dividendo per 3 i coefficienti della reazione somma si ha appunto la reazione vista in precedenza:

Fe2O3 + 3 CO → 2 Fe + 3 CO2

Non tutto l'ossido di carbonio viene in pratica impiegato nella riduzione e una parte di esso fuoriesce dall'altoforno.

Il gas di altoforno, che fuoriesce dalla parte superiore dell'altoforno stesso, ha la seguente composizione media: 60% N2; 24% CO; 12% CO2; 4% H2 ed altre specie gassose.

È necessario fare in modo che la riduzione degli ossidi di ferro avvenga nella zona del tino (800-900°C) ove l'azione riducente è operata dal CO; questo scopo si raggiunge favorendo, con opportune pezzature del materiale introdotto nell'altoforno, una omogenea permeabilità alla corrente gassosa riducente.

Se ossidi di ferro (per lo più ossido ferroso, FeO) non ridotti giungono nelle zone calde (1000-1200 °C) si ha la riduzione diretta, endotermica, FeO + C → CO + Fe con conseguenti pericolosi raffreddamenti locali nella zona di fusione, per ovviare i quali occorre intervenire elevando la temperatura del vento caldo, a danno della economicità del processo.

È anche importante notare che il CO2 che si forma secondo le reazioni viste in precedenza e dalla decomposizione del calcare (CaCO3 → CaO + CO2) nelle zone basse dell'altoforno (1100°C), nel suo cammino ascensionale reagisce col carbone formando di nuovo CO secondo la reazione:

CO2 + C ⇄ 2 CO

che prosegue nella sua azione riducente.

Nella sacca il ferro fonde e si raccoglie nel crogiuolo, da cui viene prelevato in modo discontinuo (una colata ogni 6 ore circa).

Contemporaneamente la ganga silicea (presente nel minerale ferroso) reagisce con il CaO proveniente dalla decomposizione termica del calcare (aggiunto), formando silicato di calcio (SiO2+ CaO → CaSiO3) che fonde (tfus = 1500°C), galleggia sul ferro fuso e viene anch'esso canalizzato all'esterno.

Abbiamo ammesso che il minerale di ferro fosse accompagnato da ganga silicea e abbiamo considerato l'aggiunta di calcare (per formare CaSiO4 che fonde e viene eliminato dall'altoforno); se la ganga fosse stata calcarea l'aggiunta sarebbe stata, ovviamente, di materiale siliceo. Esistono ganghe calcareo-silicee; se il rapporto molecolare calcare/silice è circa unitario vengono indicate col nome di ganghe autofondenti.

Il fuso di CaSiO3 contiene anche silicati di Al, Mg ecc. a seconda della composizione della ganga; questa miscela di silicati è indicata col nome di loppa e viene impiegata nella fabbricazione del cemento.

Durante il funzionamento l'altoforno tende a vuotarsi perché il coke brucia ed il minerale viene eliminato come ferro fuso e scoria fusa; nuove cariche di materiale vengono perciò introdotte dalla campana di caricamento con regolata intermittenza, sì da mantenere l'altoforno costantemente carico ed in funzione.

Il Fe ottenuto dall'altoforno è impuro essenzialmente per carbonio (3,5-4,5%), silicio (1-4%), fosforo (0,1-2%), zolfo (0,05-0,1%), manganese (0,2-2,5%) e costituisce la ghisa.

Ghisa bianca e ghisa grigia

Nella ghisa fusa si forma, per reazione diretta del ferro con il carbonio, cementite:

3 Fe + C → Fe3C

e ad alta temperatura tale reazione è veloce e spostata verso destra.

Se la ghisa fusa viene raffreddata rapidamente, Fe3C non ha tempo di decomporsi sensibilmente e resta come tale nella ghisa solida (ghisa bianca).

Tanto più il raffreddamento è veloce, tanto minore è la quantità di Fe3C presente e tanto maggiore è la quantità di C sotto forma di grafite (ghisa grigia).

La ghisa bianca è assai più dura e più fragile del ferro puro; la ghisa grigia è anch'essa più dura e più fragile del ferro puro, ma meno di quanto non lo sia la ghisa bianca.

In pratica i tipi di ghisa prodotti sono in gran numero, diversi per la composizione e/o per i trattamenti termici subiti, e vengono usati in fonderia (fabbricazione di pezzi gettati).

L'impiego essenziale della ghisa è nella produzione dell'acciaio.

Studia con noi