Sinterizzazione

Che cos'è la sinterizzazione?

La sinterizzazione è un trattamento termico che provoca la coesione di granuli di polvere allo scopo di ottenere un solido con caratteristiche fisico-meccaniche prestabilite.

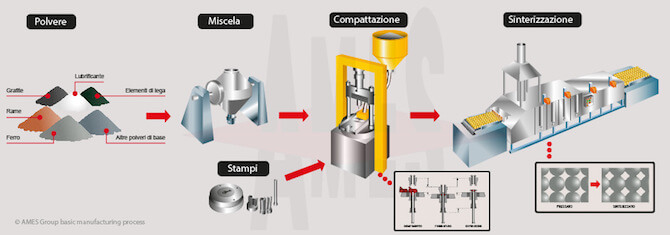

Il processo viene realizzato preparando un "compatto", cioè un pezzo ottenuto per compressione, a freddo, di polveri metalliche o anche non metalliche che poi viene riscaldato a una temperatura determinata in appositi forni con atmosfera controllata. Le particelle di polvere costituenti il compatto si saldano fra loro e tutta la massa acquista una particolare resistenza meccanica.

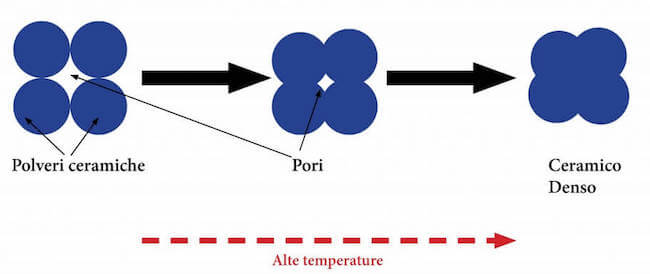

Sinterizzazione delle polveri ceramiche.

Parecchi fattori intervengono influenzando il processo di sinterizzazione: le dimensioni, la forma, lo stato superficiale dei granuli, la pressione utilizzata per realizzare il compatto, la temperatura raggiunta durante il trattamento termico, l'atmosfera esistente nei forni di riscaldamento.

Dato il numero delle variabili in gioco, l'interpretazione dei vari fenomeni che si riscontrano nella sinterizzazione è molto complessa. La trasformazione di una massa, agglomerata per compressione, in un solido con maggiore resistenza avviene attraverso fasi che possono essere considerate di carattere macroscopico perché facilmente osservabili e misurabili, come la diminuzione di volume, l'aumento di densità, la variazione delle caratteristiche meccaniche, ecc., che sono funzioni della temperatura raggiunta e della durata dell'operazione.

Solitamente il processo di sinterizzazione viene effettuato in un forno o in atmosfera inerte, per esempio argo, o riducente, per esempio idrogeno, ammoniaca dissociata, ossido di carbonio, o infine sotto vuoto perché necessita vivamente proteggere il materiale dall'ossidazione e dalla riossidazione.

Fasi del processo di sinterizzazione.

I materiali che danno prodotti finali omogenei sono materiali ottenuti senza legante: refrattari metallici sinterizzati, come TiC, ZrB2, MoSi2, e soluzioni solide di carburi-boruri e boruri-boruri.

Fasi della sinterizzazione da considerarsi in scala microscopica

Studieremo ora il meccanismo fisico della sinterizzazione considerata da un punto di vista microscopico; indagheremo quindi il comportamento dei granuli durante il trattamento termico e come di conseguenza varia la struttura del compatto.

La trasformazione di una polvere libera in un solido avviene attraverso tre stadi.

Stadio 0

Le particelle di polvere vengono compresse in un corpo di contorni definiti ove i contatti tra particelle adiacenti sono al massimo a forma di ponte.

Stadio 1

Dopo un certo periodo di sinterizzazione, le particelle di polvere vengono a legarsi intimamente tra loro con formazione di piccole aree completamente saldate. Durante questo stadio le dimensioni del compatto si riducono sensibilmente e la sua resistenza meccanica s'innalza in proporzione all'aumento delle zone di contatto.

Stadio 2

La coesione delle particelle progredisce con la formazione di pori chiusi o isolati; il compatto si riduce meno sensibilmente rispetto allo stadio 1 di sinterizzazione. I pori isolati incominciano poi a sferoidizzarsi e il volume globale occupato dai pori diminuisce.

Link correlati:

Che cos'è il trattamento termico di tempra?

Studia con noi