Electrospinning (elettrofilatura)

Che cos'è l'electrospinning?

L'electrospinning, o elettrofilatura, è un processo mediante il quale un polimero in soluzione o fuso può essere filato in fibre di piccolo diametro, grazie ad un campo elettrico ad alto potenziale; esso è caratterizzato da una grande semplicità tecnica e da una facile adattabilità.

Può essere visto come un caso speciale di electrospraying, in quanto i processi sono basati sugli stessi meccanismi fisici ed elettrici.

La differenza principale tra i due è che il primo produce fibre continue, mentre il secondo produce goccioline.

Quest'ultimo è un metodo di atomizzazione di fluidi che ha trovato ampio impiego nel campo della chimica come parte della spettrometria di massa e in applicazioni industriali (ad esempio nel rivestimento di parti di automobili che hanno forme complesse).

La tecnologia unica dell'elettrofilatura permette di produrre fibre polimeriche sottili con diametri variabili tra 3 nm e 4 µm, mentre con i metodi tradizionali (ad esempio filatura a secco e filatura ad umido) si possono ottenere al massimo fibre con diametro compreso tra 5 e 500 µm.

Quando i diametri delle fibre in materiale polimerico sono ridotti dai micrometri ai nanometri si ottengono le nanofibre, che possiedono diverse caratteristiche sorprendenti:

- una superficie molto grande in rapporto al volume (tale rapporto per una nanofibra può essere mille volte maggiore rispetto a quella di una microfibra);

- flessibilità nelle funzionalità della superficie;

- prestazioni meccaniche superiori (ad esempio durezza e resistenza alla trazione) rispetto a qualsiasi altra forma nota di materiale.

Queste proprietà eccezionali rendono le nanofibre polimeriche ottime candidate per importanti applicazioni come: rinforzi in materiali compositi, sistemi di filtrazione, protesi mediche, tessuti non-tessuti, schermatura elettromagnetica, dispositivi a cristalli liquidi, materiali compositi resistenti alla delaminazione, applicazioni biomediche, cosmetici, somministrazione e preparazione di farmaci, dispositivi ottici ed elettrici, indumenti protettivi.

Occorre tener presente che molte di queste applicazioni non hanno ancora raggiunto il livello industriale, sono solo presenti in laboratori di ricerca e sviluppo.

Tuttavia, il loro promettente potenziale si crede possa attrarre attenzioni e investimenti dal mondo accademico, dai governi e dall'industria di tutto il mondo.

Storia ed evoluzione dell'electrospinning

Nel tardo '500 Sir. William Gilbert decise di descrivere il comportamento dei fenomeni magnetici ed elettrostatici.

Egli osservò che quando un pezzo d'ambra, opportunamente caricato elettricamente, viene portato vicino a una goccia d'acqua è in grado di formare un cono e di espellere dalla punta piccole goccioline: questa è la prima osservazione registrata di electrospraying.

La tecnica dell'electrospinning venne invece brevettata nel febbraio del 1902 da J.F Cooley, ma il suo sviluppo verso un'applicazione commerciale (fabbricazione di fibre tessili) avvenne solamente con Anton Formhals a partire dal 1934.

Successivamente Norton, nel 1936, brevettò l'electrospinning a partire da un fuso invece che da una soluzione, utilizzando un getto d'aria per assistere le fibre in formazione.

Poco dopo, nel 1938, due sovietici, N.D Rozenblum e I.V Petryanov-Sokolov, svilupparono i primi filtri per maschere antigas (filtri Petryanov) elettrofilando acetato di cellulosa in un solvente a base di dicloroetano ed etanolo.

Vonnegut e Newbauer nel 1952 inventarono un semplice apparecchio per l'atomizzazione elettrica e produssero flussi uniformi altamente elettrificati di goccioline di circa 0.1 mm di diametro.

Dopo di che, nel 1955, Drozin studiò la dispersione di una serie di liquidi in aerosol sotto alti potenziali elettrici e Simons (1966) brevettò un apparato per la produzione di tessuti non tessuti ultra sottili e molto leggeri usando l'elettrofilatura.

La base teorica che spiega questa tecnica è stata studiata tra il '64 ed il '69 da Sir Geoffrey Ingram Taylor, da cui prende il nome la forma che assume la goccia di fluido sotto l'effetto del campo elettrico, detta cono di Taylor appunto.

Nel 1970, Simm brevettò la produzione di fibre con diametro inferiore a 1 µm, tuttavia questo lavoro, che è stato seguito da altri brevetti, rimase inosservato.

Solo nei primi anni '90 diversi gruppi di ricerca (in particolare quello di Reneker, che ha reso popolare il nome electrospinning per il processo), hanno dimostrato che molti polimeri organici potevano essere elettrofilati per formare nanofibre.

L'attuale popolarità del processo di elettrofilatura può essere compresa con il fatto che oltre 200 università e istituti di ricerca di tutto il mondo stanno studiando i vari aspetti della tecnica e delle fibre prodotte oltre che con la crescita del numero di brevetti per le applicazioni basate sull'electrospinning negli ultimi anni.

Alcune aziende come eSpin Technologies, NanoTechnics e KATO Tech sono attivamente impegnate nel raccogliere i benefici dei vantaggi unici offerti dall'elettrofilatura, mentre altre come Donaldson Company e Freudenberg hanno utilizzato questo processo negli ultimi due decenni per i loro prodotti per la filtrazione dell'aria.

Il processo dell'electrospinning

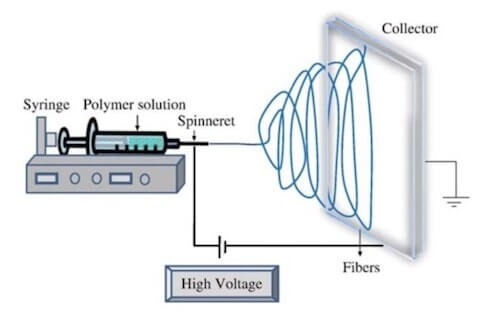

Una delle caratteristiche interessanti dell'elettrofilatura è la semplicità ed economicità dell'apparecchiatura, mostrata in Figura 1.

Essa consiste infatti di una pompa, una siringa, una sorgente di alta tensione ed un collettore.

Figura 1) Schema del processo di elettrofilatura con set-up orizzontale.

La filiera (spinneret) è collegata ad una siringa contenente il polimero fuso o in soluzione che, grazie all'uso della pompa, può essere fatto passare attraverso la filiera con un flusso costante e controllabile.

Quando viene applicata un'alta differenza di potenziale tra il capillare della siringa e il collettore (di solito tra 1 e 30 kV), si forma una goccia di polimero in estrusione in punta alla filiera.

Man mano che si aumenta la tensione la goccia viene sottoposta alla forza repulsiva tra le sue cariche superficiali e alla forza di Coulomb esercitata dal campo elettrico esterno.

Sotto l'azione di queste forze la goccia viene quindi distorta in una forma conica comunemente detta cono di Taylor.

Non appena il campo elettrico supera un certo valore, le forze elettrostatiche prevalgono sulla tensione superficiale della goccia di polimero causando l'espulsione di un getto di liquido.

Il solvente nel percorrere la distanza verso il collettore evapora, incrementando così la carica superficiale del getto.

Questo aumento di carica induce instabilità nel getto, che subisce un processo di stiramento e di "frusta" (whipping motion), portando così alla formazione di un filo lungo e sottile.

Questo si ha nel caso in cui si utilizzino soluzioni ad alta viscosità mentre, nell'electrospraying, si utilizzano soluzioni a bassa viscosità che causano la frammentazione del getto in goccioline.

Attratta dal collettore messo a terra, la fibra carica va poi a depositarvisi sopra come un tessuto non-tessuto con orientazione casuale.

Un getto stabile è fondamentale per la formazione di nanofibre; tuttavia esso è dipendente da parecchi fattori presenti in 4 regioni distinte:

- formazione del cono di Taylor;

- diminuzione del diametro;

- zona di instabilità;

- arrivo sul collettore.

Formazione del cono di Taylor

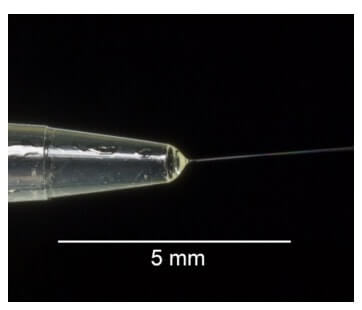

Quando il potenziale elettrico supera un valore critico, caratteristico della soluzione polimerica, il fluido che esce dal capillare cambia forma e si trasforma in un cono.

Questo è noto come cono di Taylor (Figure 2-3), ed è prodotto dalla repulsione elettrostatica tra le cariche elettriche che si accumulano sul polimero, che vince la tensione superficiale e la viscosità della soluzione (trascurando la forza di gravità e le forze inerziali).

Figura 2) Fotografia del cono di Taylor di una soluzione acquosa di alcool polivinilico.

Il campo elettrico tangenziale accelera poi i portatori di carica nel liquido, che causano l'accelerazione del getto verso il collettore per completare in questo modo il circuito.

Questo fa sì che il cono espella il liquido sotto forma di spray o di getto a seconda della sua viscosità.

Taylor ha calcolato che la tensione superficiale si bilancia perfettamente con la repulsione elettrostatica per creare un cono con un angolo al vertice di 98,6°.

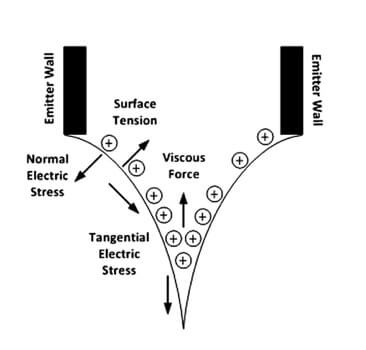

Figura 3) Schema delle forze presenti nel cono.

Diminuzione del diametro

Il diametro del getto dipende fortemente dalla densità di carica superficiale e dal campo elettrico applicato.

Non appena la carica migra rapidamente verso la superficie del getto in uscita dal capillare, entrambi questi quantitativi raggiungono il loro valore massimo, portando ad un rapido assottigliamento del getto.

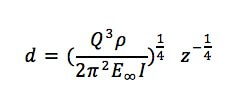

Nello spazio successivo alla regione in cui avviene questo fenomeno, è stata sviluppata una legge per descrivere il diametro decrescente del getto:

in cui:

- d = diametro del getto,

- Q = portata,

- ρ = densità del fluido,

- E∞ = intensità di campo applicata,

- z = coordinata assiale.

Da questa formula si può notare come basse portate, basse viscosità e alte intensità di campo siano in grado di produrre fibre con diametri più piccoli.

Zona di instabilità

Si pensava che la causa della diminuzione del diametro del getto fosse il fenomeno dello splaying, ovvero la frammentazione in tanti filamenti sempre più piccoli a causa della repulsione elettrostatica.

In realtà lo splaying, pur avvenendo, non è responsabile di questo fenomeno.

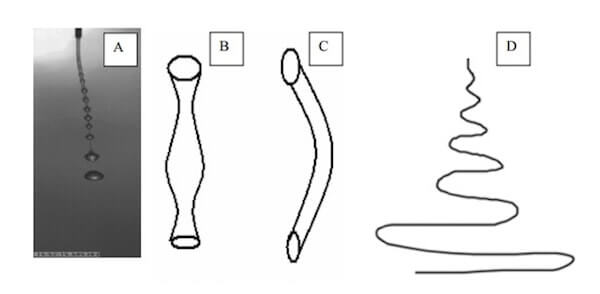

Invece, in base al modello attuale, esistono tre instabilità che competono l'una con l'altra, dovute alla variazione della densità di carica superficiale con il variare del diametro del getto (Figura 4):

- l'instabilità di Rayleigh (o non conduttiva assialsimmetrica);

- l'instabilità conduttiva assialsimmetrica;

- l'instabilità di whipping, non assialsimmetrica.

La prima instabilità che una goccia in punta alla filiera sotto un campo elettrico incontra comporta l'aumento delle goccioline emesse dal capillare, e viene chiamata instabilità di Rayleigh. Essa è prevalente con bassi flussi e dipende soprattutto dalla tensione superficiale; non appena però la densità di carica supera un valore limite, l'effetto di tale instabilità viene meno.

Gli altri due tipi insorgono invece con l'aumentare del campo elettrico.

L'instabilità conduttiva dipende principalmente dalla conducibilità del fluido e può essere vista come una competizione tra le cariche superficiali e la tensione superficiale della fibra mentre essa è in movimento.

Questa instabilità sembra essere la responsabile della formazione di goccioline, sebbene ciò non sia ancora stato confermato.

Figura 4) (A) instabilità di Rayleigh, (B) instabilità conduttiva assialsimmetrica, (C) instabilità di bending che causa (D) instabilità di whipping.

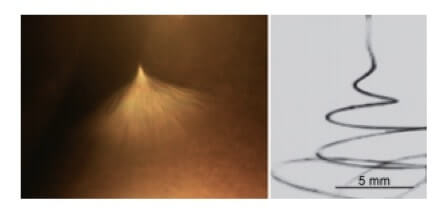

In presenza di potenziali e flussi sufficientemente alti il fenomeno prevalente è invece quello del whipping motion o movimento di frusta (Figura 5).

Esso dipende dalla formazione di piccole curvature nel getto (bending) che provocano la formazione di un momento dipolare perpendicolare al getto stesso.

Quest'ultimo viene quindi piegato dai dipoli formatisi assumendo così un moto spiraliforme con raggio crescente, che si traduce in un percorso complessivo a forma di cono.

Figura 5) A sinistra un getto di una soluzione di PEO durante l'electrospinning, a destra una fotografia ad alta velocità dell'instabilità di whipping.

La torsione così impartita, insieme all'accelerazione dovuta al campo elettrico e alla repulsione elettrostatica, sono responsabili dello stretching della fibra.

Questo fenomeno, associato all'evaporazione del solvente, porta ad una riduzione del diametro del getto.

Le misurazioni sperimentali della velocità del getto sono tutte nell'ordine di 10 m/s⁻¹.

Arrivo sul collettore

La regione di raccolta è dove il getto viene fermato.

La fibra polimerica rimanente dopo l'evaporazione del solvente ed il processo sopra descritto viene raccolta su uno schermo metallico di vario tipo.

Per i polimeri disciolti in solventi non volatili, acqua o altri liquidi adatti possono essere utilizzati per raccogliere il getto, allontanare il solvente e coagulare la fibra polimerica.

La carica eventualmente presente sulle fibre può essere rimossa grazie alla migrazione al substrato conduttore, anche se per fibre secche o a bassa conducibilità elettrica questo processo può essere molto lento.

Parametri di processo

Il processo di electrospinning può essere influenzato da un ampio numero di variabili. I parametri che controllano il processo sono stati classificati in termini di proprietà delle soluzioni, di variabili controllabili e di parametri ambientali.

Le proprietà della soluzione includono: viscosità, conducibilità, tensione superficiale, peso molecolare del polimero, momento di dipolo e costante dielettrica, volatilità del solvente. Gli effetti delle proprietà della soluzione possono essere difficili da isolare senza andare a variare un altro parametro che può influire su altre proprietà della soluzione (per esempio, cambiando la conduttività può cambiare anche la viscosità).

Le variabili controllabili comprendono invece: portata, intensità del campo elettrico, distanza tra la punta della filiera e collettore, forma della punta della filiera, composizione del collettore e geometria.

Infine i parametri ambientali includono temperatura, umidità e velocità dell'aria.

Melt electrospinning

Il più grande vantaggio del processo di electrospinning è il fatto che possa essere eseguito con vari polimeri, sia in soluzione che fusi.

In quest'ultimo caso, viene chiamato melt electrospinning e richiede che il tubo capillare contenente il polimero fuso, la zona in cui il getto di fluido carico viaggia e il collettore facciano parte di un sistema sotto vuoto e ad alta temperatura.

A causa di queste condizioni di lavoro, dell'elevata viscosità e della sua incapacità di produrre fibre dell'ordine dei nanometri, tale tecnologia si trova ancora nel suo stato embrionale.

In compenso sono già stati osservati alcuni vantaggi quali:

- nessun requisito di solubilità di polimeri in solventi organici e loro conseguente rimozione/riciclo;

- sicurezza per l'ambiente;

- un più alto volume di produzione senza perdita di massa dovuta all'evaporazione del solvente;

- generazione di fibre inferiori al micron di polimeri per cui mancano opportuni solventi a temperatura ambiente (per esempio polietilene e polipropilene);

- risparmio sui costi derivanti dall'uso di solventi.

I principali parametri che governano il melt electrospinning sono molto diversi da quelli del processo con solvente, e corrispondono a portate di alimentazione molto più basse e grandi viscosità dei polimeri fusi.

Le portate richieste per ottenere fibre elettrofilate di alta qualità sono infatti di 0,1 ml/h o anche meno; questi flussi sono notevolmente inferiori a quelli utilizzati nell'electrospinning di polimeri in soluzione, in cui essi sono dell'ordine di grandezza di 5 ml/h.

A dispetto dei potenziali benefici del melt electrospinning, sono stati fatti pochi progressi negli ultimi 20 anni, come dimostra la non completa comprensione del processo e dei suoi scenari di sviluppo.

Articolo a cura di Federico Bartolo

Studia con noi